什么是微透鏡和微透鏡陣列�����?

來源:

閱讀:1273

發(fā)布時間:2022-09-01 09:40:21

透鏡是一種人們非常熟悉的光學(xué)元件,它屬于被動光學(xué)元件���,在光學(xué)系統(tǒng)中用來會聚����、發(fā)散光輻射��。通常的透鏡體積比較大����,人眼能看得到,遵循折射定律����,用幾何光學(xué)的知識就能很好地研究它們的光學(xué)性質(zhì)。

相同的透鏡按一定的周期排列在一個平面上便構(gòu)成了透鏡陣列���,由普通的透鏡組成的透鏡陣列的光學(xué)性質(zhì)就是單個透鏡功能的合成��。

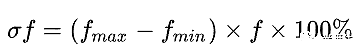

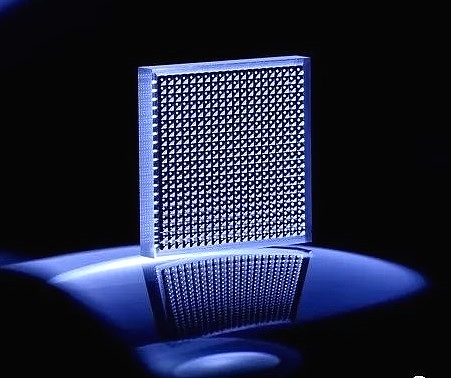

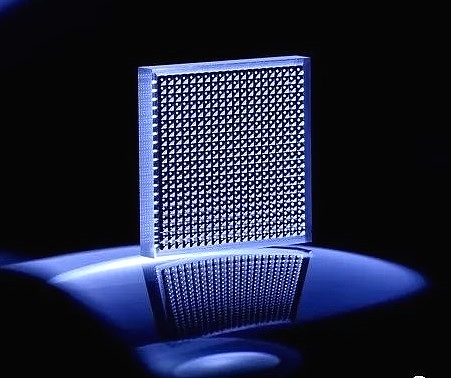

然而��,隨著科學(xué)技術(shù)的進步�,當(dāng)前的儀器設(shè)備已朝著光�����、機���、電集成的趨勢發(fā)展趨勢��。利用傳統(tǒng)方法制造出來的光學(xué)元件不僅制造工藝復(fù)雜����,而且制造出來的光學(xué)元件尺寸大��、重量大,已不能滿足當(dāng)今科技發(fā)展的需要�。人們已經(jīng)能夠制作出直徑非常小的透鏡與透鏡陣列,這種透鏡與透鏡陣列通常是不能被人眼識別的��,只有用顯微鏡���、掃描電鏡���、原子力顯微鏡等設(shè)備才能觀察到,這就是微透鏡和微透鏡陣列����。

微光學(xué)技術(shù)所制造出的微透鏡與微透鏡陣列以其體積小、重量輕��、便于集成化����、陣列化等優(yōu)點,已成為新的科研發(fā)展方向����。隨著光學(xué)元件小型化的發(fā)展趨勢,為減小透鏡與透鏡陣列的尺寸而開發(fā)了許多新技術(shù)���,現(xiàn)在已經(jīng)能夠制作出直徑為毫米��、微米甚至納米量級的微透鏡與微透鏡陣�。

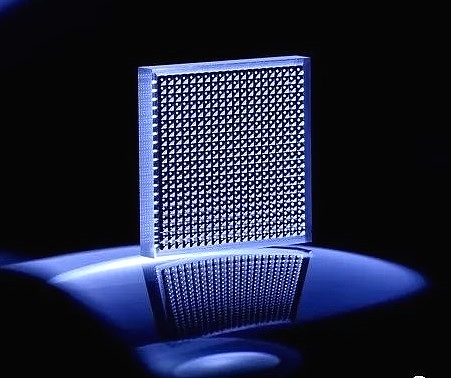

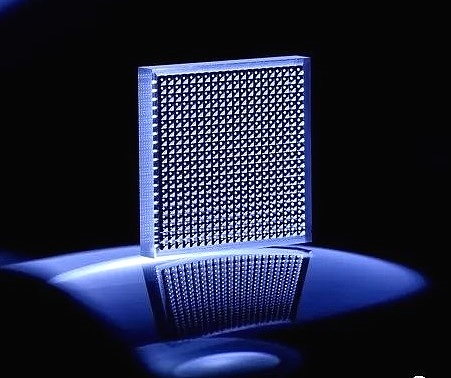

在上個世紀80年代��,一種新型的微小光學(xué)陣列器件自聚焦平面微透鏡陣列發(fā)展起來���,它采用當(dāng)時先進的光刻工藝���,制作出排列整齊,結(jié)構(gòu)均勻的微透鏡陣列���,而且微透鏡陣列的表面為平面���,易于與其它平面元件耦合連接,并且具有較好的聚光���、準直����、分路���、成像���、波分復(fù)用���、開關(guān)、隔離等三維功能�。另外,由于單個透鏡的直徑小���,透鏡密度高�����,可實現(xiàn)信息的大容量���,多通道并行處理。因此��,在光傳感��、光計算����、光纖通信及其它光電子器件中獲得了重要的應(yīng)用���。

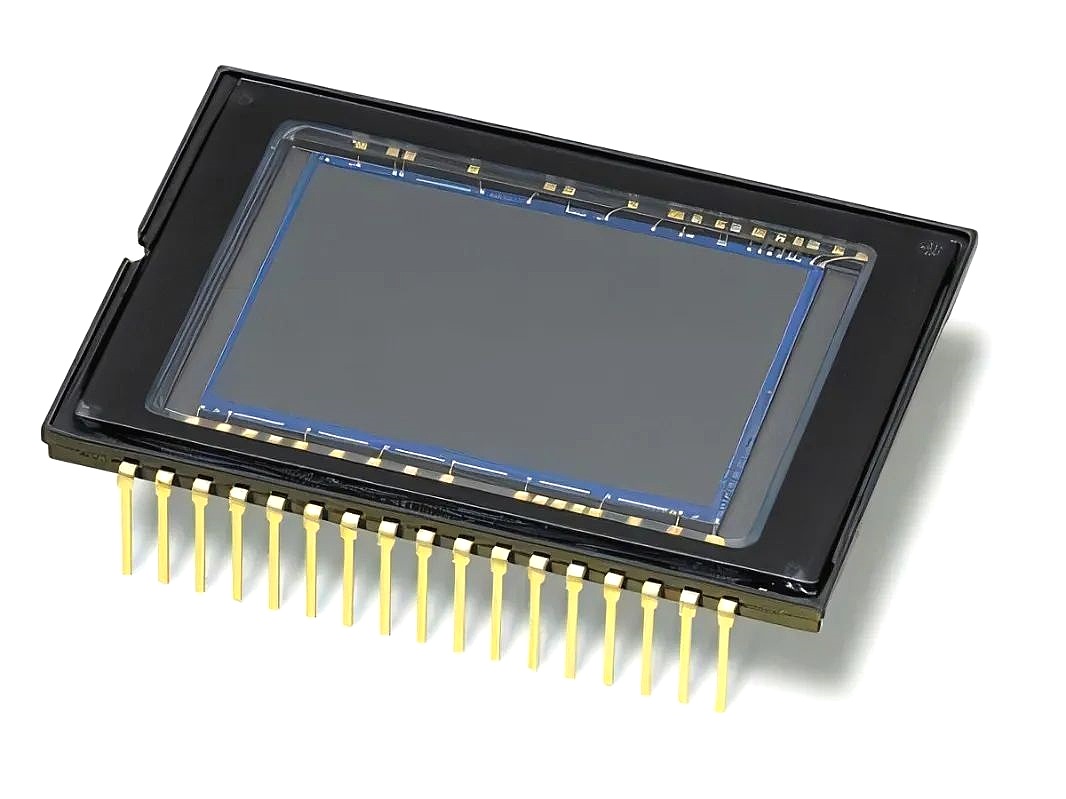

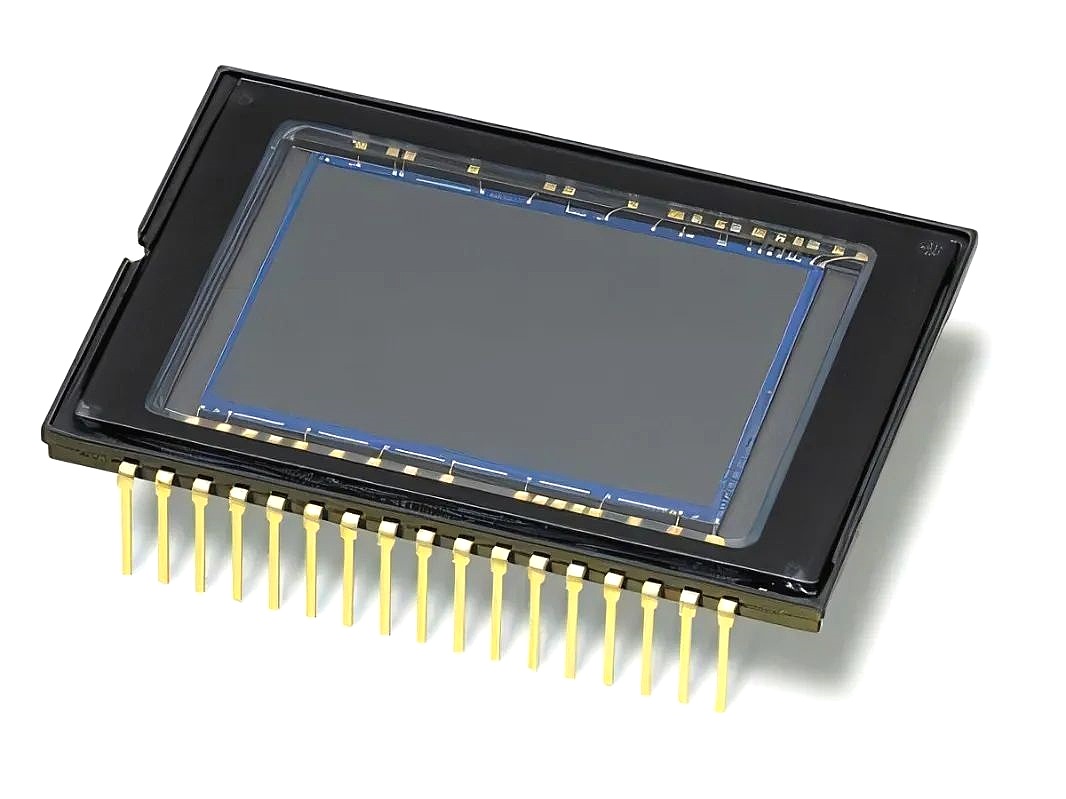

1992年���,日本Sony公司報道了將微透鏡陣列與CCD單片集成制作出高靈敏度的CCD器件��。微透鏡陣列與CCD集成能夠提高CCD的填充系數(shù)進而改善CCD的靈敏度和信噪比�����。CCD由許多光敏元組成��,光敏元將獲得的光信號轉(zhuǎn)變成電信號�,然后轉(zhuǎn)移出去�。由于移位寄存器和轉(zhuǎn)移門的存在,光敏元之間存在明顯的空隙�,落在CCD上的信號光約有2/3并不能被光敏元拾取。CCD的填充系數(shù)只有20.30%����,導(dǎo)致了CCD較低的光敏性。這樣入射到CCD其它區(qū)域的信號光就會被浪費��,信號光的利用率很低��。因此微透鏡陣列的主要作用是使原本落入介電層上的光子由于微透鏡的作用使之偏折落入光敏區(qū),提高CCD的填充系數(shù)��。通過在CCD上使用微透鏡陣列���,使光聚焦在CCD光敏元上����,能夠使CCD得靈敏度得到大幅度提高�����,而CCD的量子效率在可見光譜范圍內(nèi)平均提高兩倍�。

1994年菲利普研發(fā)中心成功制作出二維大面積圖像傳感微透鏡陣列。微透鏡的直徑為190um��,間隔200um�����,微透鏡的焦距從200—450um���。微透鏡陣列提高了傳感器件的響應(yīng)速度���,而對圖像分辨率沒有影響�����。

1997年����,美國麻省理工學(xué)院(MIT)林肯實驗室研究人員采用質(zhì)量轉(zhuǎn)移法�����,成功制作出折射非球形微透鏡陣列����,用于錐形諧振腔激光器的光束準直����,使衍射受限光束發(fā)散角僅為0.43,并實現(xiàn)了與單模光纖的耦合�����。

2002年���,Osaka大學(xué)研究人員利用微透鏡陣列與二次諧波顯微鏡(second harmonic generation microscopy)集成�,提出了多焦點掃描技術(shù),與傳統(tǒng)的單焦點掃描方法相比���,此技術(shù)使二次諧波生成的探測效率和圖像采集率獲得了數(shù)十倍的提高�。

2005年��,韓國研究人員報道稱將微透鏡陣列用于超大尺寸的三維成像顯示����,微透鏡陣列能夠加大顯示器的視場角,同時顯示的圖像顯非常清晰而且沒有畸變�。

2006年,美國加利福尼亞州的斯坦福大學(xué)的研究人員成功地利用微透鏡陣列代替數(shù)碼相機中的單一透鏡成像�,大大增加了相機的聚焦深度和視場角。裝有微透鏡陣列的相機不但能夠使遠處和近處的像清晰����,連背景也十分清楚,而一般的相機只能獲得近處或遠處的像�����。

2007年韓國LG公司研究人員報道了使用高填充因子微透鏡陣列增強OLED的光輸出效率���。他們利用溝道成型和高分子敷形圖層氣相沉積的微機械制作工藝在OLED器件表面制作出來高填充因子的微透鏡陣列�����,將OLED的輸出效率提高了48%�����。

在國內(nèi)����,研究人員對微透鏡陣列理論及制作工藝也進行了深入的研究,使得其得到了廣泛的應(yīng)用���。如成都光電所將其成功地用于波前測量、激光光束診斷���、激光光束整形和光學(xué)元件質(zhì)量評價等實際系統(tǒng)中����;浙江大學(xué)對其在密集多載波分復(fù)用器中的應(yīng)用也作了深入的研究���;南開大學(xué)光學(xué)所衍射微光學(xué)試驗室對微透鏡的制作工藝也進行了深入的研究���。

由于微透鏡陣列在微光學(xué)系統(tǒng)中有著重要而廣泛的應(yīng)用�,如可用于光信息處理��、光計算�、光互連、光數(shù)據(jù)傳輸�����、生成二維點光源��,也可用于復(fù)印機����、圖像掃描儀、傳真機�、照相機,以及醫(yī)療衛(wèi)生器械中���。此外��,微透鏡陣列器件也實現(xiàn)了微型化和集成化�,使得其具有很強的適應(yīng)性���,可廣泛用于通信���、顯示和成像器件當(dāng)中�。用于半導(dǎo)體激光器的橢圓形折射微透鏡陣列�����,能夠?qū)崿F(xiàn)激光器的聚焦與準直�����,激光二極管(LD)的光束整形�����,它還可用于光纖�����、光學(xué)集成回路之間��,實現(xiàn)光器件的有效耦合����。在光纖通信中,橢圓形微透鏡將來自自由空間的光耦合進光纖����,并校準從光纖出來的光。微透鏡陣列己經(jīng)在原子光學(xué)領(lǐng)域有所應(yīng)用����,利用微透鏡陣列做成原子波導(dǎo)、分束器�、馬赫一曾德爾干涉儀或利用其捕獲原子或者對中性原子進行量子信息處理。因此對于微透鏡陣列使用材料�,制作工藝和用途方面的研究十分必要。

微透鏡陣列作為一種重要的光學(xué)元件����,具有體積小、重量輕���、集成度高的特點�����,吸引了大量的目光���。伴隨著半導(dǎo)體工業(yè)的發(fā)展���,光刻和微細加工技術(shù)的提高,自上世紀八十年代起����,相繼出現(xiàn)了一系列嶄新的微透鏡陣列制作技術(shù)。由于透鏡陣列器件分為折射型微透鏡陣列和衍射型微透鏡陣列���,它們在制作工藝也開發(fā)出不同的方法�。

由于折射微透鏡陣列器件在聚光��、準直�、大面陣顯示、光效率增強��、光計算���、光互連及微型掃描等方面越來越廣泛的應(yīng)用����,它的制作工藝和方法得到了日益深入的研究�����。已經(jīng)出現(xiàn)很多制備折射微透鏡陣列的方法��,光刻膠熱回流方法���、激光直寫方法����、微噴打印法��、溶膠一凝膠法��、反應(yīng)離子刻蝕法��、灰度掩模法���、熱壓模成型法��、光敏玻璃熱成型法刪等��。下面主要介紹幾種主流的微透鏡陣列制作方法��。

光刻膠熱回流法(熔融光刻膠法)是Poporie于1988年提出的�,整個工藝過程可以分為三步:一�����、對基板上的光刻膠在掩模的遮蔽下進行曝光,曝光圖案呈圓形�����,矩形或正六邊形����;二、對曝光后的光刻膠進行顯影并清洗殘余物質(zhì)����;三、放置于加熱平臺上�����,熱熔成型�����。由于這種方法具有工藝簡單����,對材料和設(shè)備的要求較低,工藝參數(shù)穩(wěn)定且易于控制���,復(fù)制容易等優(yōu)點�����,被廣泛地用于微透鏡陣列的制作當(dāng)中�����。

然而利用這種技術(shù)制作的微透鏡陣列也存在諸多缺點:一����、由于光刻膠對于基板材料存在浸潤現(xiàn)象��,當(dāng)光刻膠在熔融狀態(tài)時與基板的附著力是一定的�����,那么當(dāng)熔融光刻膠最終成型以后微透鏡球面輪廓與基板之間存在浸潤角��,使微透鏡的邊緣存在一定的曲率��,而中間部分下陷�����;二、一般情況下微透鏡陣列的填充因子不會超過80%�����,而且光刻膠在熔化后容易粘連�����,相鄰的熔融光刻膠一旦接觸后����,不會形成透鏡的面形。由于填充因子不高���,使入射的光不能充分利用���,并且會引起背景噪聲;三��、由于光刻膠本身的機械性能和化學(xué)性能比較差�,光學(xué)性能也不高,不適于作為最終的微透鏡或其他微結(jié)構(gòu)的材料。

由于激光直寫方法易于操作��,并且具有制作的微光學(xué)元件尺寸小���、精度高的優(yōu)點,其在微精細研究和加工領(lǐng)域得到了廣泛的應(yīng)用�����。激光直寫技術(shù)利用強度可變的激光束對涂在基片表面的光刻膠進行變劑量曝光�,顯影后在光刻膠表面形成所需要的浮雕輪廓。激光直寫的優(yōu)點是器件定位后可一次寫出多個相位階數(shù)或連續(xù)相位的二元光學(xué)器件���,從而避免了多次掩模套刻喪失的共軸精度�����。激光直寫制作微透鏡陣列的工藝過程可以分為三步:

使用CAD設(shè)計出微透鏡陣列的曝光結(jié)構(gòu)���,并傳入激光直寫設(shè)備的系統(tǒng)當(dāng)中��;將涂敷有光刻膠的基片放置于直寫平臺��,對光刻膠進行激光寫入;對曝光后的光刻膠進行顯影并清洗殘余物質(zhì),得到排列整齊����,結(jié)構(gòu)均勻的微透鏡陣列結(jié)構(gòu)。激光直寫法適用于高精度單件和模型制作����。使用激光直寫制作完成微透鏡陣列的原型以后,使用的是鑄模工藝方法中的電鑄技術(shù)將微透鏡轉(zhuǎn)化為金屬模型�,用于大規(guī)模的生產(chǎn)。由于電鑄復(fù)制工藝能夠保證最終產(chǎn)品的形狀�,因此能夠?qū)ξ⑼哥R陣列進行大規(guī)模的生產(chǎn)。利用這些先進的技術(shù)�����,重復(fù)制作出微單元結(jié)構(gòu)��,從而制作高品質(zhì)低成本的微透鏡陣列元件���。

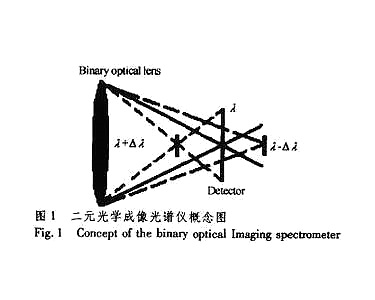

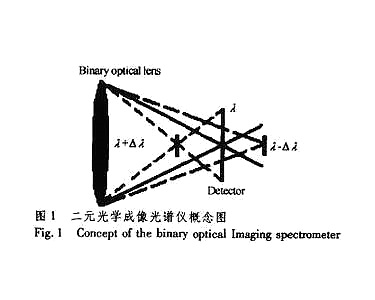

衍射微透鏡有會聚光能�、矯正像差和成像的作用���,并且體積小��、質(zhì)量輕��、集成度高�、易于復(fù)制而被廣泛地應(yīng)用于紅外光電探測器、圖像識別和處理���、光通訊��、激光醫(yī)學(xué)、空間光學(xué)等許多領(lǐng)域�。其主要的制作方法有二元光學(xué)技術(shù)、電子束直寫技術(shù)以及灰度掩模技術(shù)等方法�。

上世紀八十年代中期,美國MIT林肯實驗室Veldkamp領(lǐng)導(dǎo)的研究組在設(shè)計新型的傳感系統(tǒng)中�����,率先提出了“二元光學(xué)’’的概念�����。它不同于傳統(tǒng)的制作方式����,利用了制作集成電路的生產(chǎn)方法�����,使用的掩模是二元的�����,且掩模用二元編碼的形式進行分層�����。隨后二元光學(xué)迅速發(fā)展成為--I'-J技術(shù)����,受到學(xué)術(shù)界和工業(yè)界的青睞��。二元光學(xué)技術(shù)非常適合于衍射微透鏡陣列的制作��,其中微透鏡的邊界容易做到整齊和尖銳����,微透鏡陣列的填充因子可達100%,而且具有重量輕�����、造價低、易于微型化���、陣列化等優(yōu)點�����。二元光學(xué)采用相位量化的二元編碼和制作順序是在N個工藝步驟中形成的相位級數(shù)由N+I提高到2N�,大大減少了工藝步驟迭代的次數(shù)�,降低了制造高衍射效率的衍射光學(xué)元件所需要的加工成本。二元光學(xué)臺階衍射微透鏡制作過程基于成熟的微電子工藝�,適于大批量生產(chǎn)。

當(dāng)位相臺階數(shù)增加時�,二元光學(xué)元件也能象連續(xù)浮雕元件一樣����,具有很高的衍射效率。當(dāng)位相臺階數(shù)分別為2��、4�、8、16時��,理論衍射效率分別為4l%�、81%�、95%和99%�����。隨著臺階數(shù)的增加�����,衍射效率增加�����,同時制作難度也會加大��,對準精度要求也更高�。為確保高的衍射效率和制作精度,需采用多次光刻�。

蝕工藝來產(chǎn)生多位相臺階衍射微透鏡。在光刻工藝中���,二元光學(xué)元件的位相等級數(shù)L和所需的掩模數(shù)N之間存在這樣的關(guān)系:L=2Ⅳ��。因此制作8相位臺階和16相位臺階微透鏡分別需要三塊和四塊掩模版�����。實際制作中一般采用三塊掩模版����,經(jīng)三次光刻和三次刻蝕技術(shù)制造八相位(或八臺階)衍射微透鏡陣列,可基本滿足要求��。微透鏡陣列的制作工藝主要包括掩模版的設(shè)計和制作���,利用光刻技術(shù)將所設(shè)計的掩模版圖形轉(zhuǎn)印到光刻膠上���,利用干法刻蝕或濕法刻蝕技術(shù)將光刻膠圖形高保真地轉(zhuǎn)移到襯底表面,形成所需的浮雕結(jié)構(gòu)���。

為了避免多次套刻出現(xiàn)的誤差累積問題���,人們開發(fā)出了多種一次成型的加工技術(shù)��,如金剛石車削法�、激光直寫法、化學(xué)沉積法等����。直寫法是比較實用的方法���,分為電子束直寫、離子束直寫以及激光束直寫三種�。采用電子直寫技術(shù)制作微光學(xué)器件始于80年代初,電子束直寫原理與激光束直寫不同����,在進行直寫前,必須在基底上預(yù)先鍍一層導(dǎo)電膜(如Au�,In,O�����,等)����,以便曝光時泄露電子。電子束直寫的分辨率非常高�����,美國加利福尼亞大學(xué)洛杉磯分校電子工程系利用電子束直寫技術(shù)制作的直徑為45um的微透鏡�����,其臨界尺寸僅為60nm。電子束直寫是制作亞波長結(jié)構(gòu)微透鏡的重要手段�����。

灰度掩模技術(shù)利用灰度等級掩模版經(jīng)一次光刻實現(xiàn)多臺階衍射光學(xué)元件或連續(xù)位相變化的浮雕圖形����,然后經(jīng)刻蝕(或薄膜沉積),將圖形高保真地轉(zhuǎn)移到基底上����。該技術(shù)把復(fù)雜的多次光刻和圖形轉(zhuǎn)移簡化為一次完成,無套刻中對準誤差等問題���,適合于大批量生產(chǎn)�,縮短了生產(chǎn)周期和降低了成本����。灰度掩模技術(shù)關(guān)鍵之處就是灰度等級掩模版的制作�。比較常用的兩種方法是彩色編碼掩模版和高能電子束敏感玻璃掩模版����。前者利用不同顏色�,表示不同的灰度等級�����,一種顏色代表一個灰度等級��,四相位表面浮雕分布��,用四種顏色表示�,八相位浮雕表面分布用八種顏色表示,然后再將用顏色表示的灰度圖形���,用高分辨率彩色打印機打印在透明膠片上�����,再將此彩色膠片通過精縮轉(zhuǎn)到成黑白透明膠片上����,這樣就形成了具有不同灰度等級掩模版����,通過一次曝光可得到多相位臺階的浮雕表面分布結(jié)構(gòu)。這種掩模版分辨率較低,器件的相位輪廓臺

階束直接受到打印機彩色等級限制����。高能電子束敏感玻璃掩模版(HEBS)利用其對不同能量電子束的敏感程度不同,形成透過率為臺階變化或連續(xù)變化的真正灰度掩模版���。這種掩模版分辨率高�,可達500個灰度等級���,且掩模版制作過程簡單���,成本低。利用HEBS扶度等級掩模版所制作的元件具有分辨率高�,衍射效率局等其它方法所無法比擬的優(yōu)點。隨著扶度等級的升高���。浮雕分布近似連續(xù)分布���,但是扶度掩模的制作隨著其灰階的增多將變得十分困難,制作成本也將大幅度上��。

以上所迷的各種微透鏡陣列的制作方法����,對于制作小批量的微透鏡陣列較為臺適。但是�,直¨果需要大批量生產(chǎn)微透鏡陣列,以上方法就不太方便�����,而且成本高���,總的生產(chǎn)過程復(fù)雜���,產(chǎn)品均勻性難以保證。因此發(fā)展復(fù)制技術(shù)成為降低微光學(xué)器件成本�����、推J1應(yīng)用的關(guān)鍵���。一般在光刻膠表面制作微結(jié)構(gòu)具有以下缺點:

一�����、光刻膠材料表面比較粗糙���,易引起漫敞射�����,降低器件的光學(xué)性能���;

二、光刻膠材料表面機械強度低��,易受磨損且不適用于惡劣環(huán)境����。

衡量微透鏡光學(xué)質(zhì)量的性能參數(shù)有很多,對于折射微透鏡有焦距��、表面粗糙度���、陣列均勻性等物理參數(shù)和點擴散函數(shù)等光學(xué)性能參數(shù)��,而對于衍射微透鏡有衍射效率這一重要參數(shù)�。針對微透鏡參數(shù)的測量方法有多種�����,如干涉法、CCD直接成像法���、哈特曼波前傳感器測量法����、刀口振動法���、莫爾法、泰伯效應(yīng)法等等��,各種方法所利用的光學(xué)原理各不相同���,也各有優(yōu)缺點����。

微透鏡陣列的填充因子ρ是指單元元件的有效通光面積與單元總面積的比值��,它決定了元件對光能的匯聚和發(fā)散能力�����。填充因子與元件的形狀和排列方式有關(guān)��,如采用圓孔徑,傳統(tǒng)的正交排列微透鏡陣列的填充因子max為78.5%��,六邊形排列微透鏡陣列的填充因子max為90%��。而采用方形孔徑和六邊形孔徑填充方式�,理論上填充因子可達到100%,但由于透鏡孔徑邊緣處面形誤差的存在使得其有效折光能力下降�����,填充因子會降低����。面形輪廓的控制范圍越大,則加工誤差越小�����,填充因子就越高��。

表面粗糙度表征了微單元表面上的平整度��。由于微光學(xué)元件在加工過程中包括多個工藝步驟����,而且光刻膠����、基片及去離子水的潔凈度的高低����,或在光刻過程中都會影響元件表面的粗糙度。

使用原子力顯微鏡測出了一組微透鏡孔徑的直徑(D)和厚度(h)�。陣列樣品中隨機選取的10透鏡的直徑、厚度�����、焦距等參數(shù)����。微透鏡焦距均勻性誤差定義為:

式中����,fmax為微透鏡列陣子單元焦距max值,fmin為min值��,f 為焦距平均值�。

通過抽樣測量單元透鏡的浮雕深度,利用上式計算出對應(yīng)單元的焦距����,由測試結(jié)果得出焦距的平均值為62.56um�����,均方根差為2.96um��,焦距的均勻性誤差為0.4%�����。分析制作的微透鏡陣列的陣列均勻性小于1%�����。因此可認為此微透鏡陣列均勻性很高�����。

射光學(xué)元件的衍射效率是標(biāo)志元件質(zhì)量的關(guān)鍵指標(biāo)���,是直接關(guān)系到設(shè)計和制造出的元件能否在實際光學(xué)系統(tǒng)中采用的一個至關(guān)重要的問題。因而對衍射效率進行精確測量是非常重要的��。從國內(nèi)外已經(jīng)報道的衍射效率來看,各研究小組報道的相同位相臺階數(shù)的菲涅耳微透鏡列陣其衍射效率有很大差異�����。這是因為各自所采用的衍射效率的各自的定義���、測試系統(tǒng)和測試方法的不同�����。這些結(jié)果既不同于嚴格理論定義的衍射效率�,也不能完全代表實際使用所關(guān)心的有效的能量利用率�����,缺乏可比性�����。

工程應(yīng)用中��,衍射效率定義為衍射波光強度和入射照明光強度之比����。對于衍射光學(xué)元件,衍射效率的大小表征衍射光柵把入射光能量轉(zhuǎn)化為所需要級次衍射光能量的能力�����。

(來源:網(wǎng)絡(luò)�,版權(quán)歸原作者,若有侵權(quán)請聯(lián)系刪除)